Общие сведения о процессе размола, угольной пыли и ее свойствах

Процесс размола дисперсных материалов хорошо описывается законом Риттингера (удельный расход электроэнергии на размол прямопропорционален величине вновь образующейся поверхности.

Эразм = A×Fобр

• Эразм, кВт×ч/т — энергия размола

• Fобр, м2 — вновь образующаяся поверхность

• A, кВт×ч/т×м2 — коэффициент, учитывающий твердость материала и совершенство процесса размола

Размол: дробленка ( < 25мм ) – пыль ( < 200мкм ). Fобр = Fпл — Fдр,

Fпл >> Fдр

Fобр = Fпл

Эразм = A×Fобр

Для определения КПД процесса размола нужно поглядеть, на что расходуется энергия в процессе размола:

Эразм = Эпов + Эуд + Эизн + Эприв, η = Эпов/Эразм ~ 5%.

Для повышения КПД возможно снижать Эизн — связано с использованием новых материалов – дорого. Снижать Эприв уже практически невозможно, т.к. почти совершенно. Можно снизить затраты на упругую деформацию частиц: применительно к углю эти затраты возрастают вместе с влажностью угля — уголь надо подсушить. Поэтому во всех системах пылепреготовления котлов, параллельно с размолом осуществляется сушка топлива, еще существует предварительная подсушка топлива – для топлив с высокой Wp. Закон Реттингера хорошо отражает физическую сущность размола, но на практике его использовать трудно, поэтому для практических расчетов ввели понятие об относительном лабораторном коэффициенте размолоспособности Kло,(Gr).

Kло = (Эразм)эталон/(Эразм)i

Kло — отношение удельных расходов электроэнергии на размол, в стандартной лабораторной мельнице эталонного топлива и исследуемого топлива, при условии, что оба они размалываются при влажности воздушно-сухого состояния от одинакового начального размера дробленки. Есть еще и дополнительные условия (в зависимости от них Kло может быть определен по 4-м методикам). В России Kло определяют по методу ВТИ, который регламентирует параметры мельницы и режимы работы, при этом исследуемая масса топлива и время размола должны быть одинаковы.

Методики определения Kло, (Gr).

| № | Методика | Количество исследуемого топлива | Время размола | Конечное состояние топлива после размола | 1 | ВТИ | Mэт = Mi | τэт = τi | R90эт ≠ R90i |

| 2 | ЦКТИ | Vэт = Vi | τэт ≠ τi | ln(100/R90эт) = ln(100/R90i) |

| 3 | Американское горное бюро | Mэт = Mi | τэт ≠ τi | R74эт = R74i |

| 4 | Методика Хардгроу | Mэт = Mi | τэт = τi | R74эт ≠ R74i |

Из-за неудобства использования методикой ЦКТИ практически не пользуются, методика Американского горного бюро используется в США, а методика Хардгроу является международной. В специальных справочниках есть формулы пересчета с одной методики на другую.

Величина Kло характеризует сопротивляемость топлива размолу, поэтому выделяют группы топлив:

• Трудноразмалываемое Kло < 1.15 (например АШ Kло=0.95 )

• Средней сопротивляемости Kло = 1.15..1.4 (например ПА Kло=1.3)

• Легкоразмалываемые Kло > 1.4 (например бурые угли)

На практике от Kло зависит выбор типа мельницы.

Тонкость (тонина) помола и зерновая характеристика угольной пыли:

Тонкость помола определяется рассевом пыли массой 50г в течение 20 минут на рассевочной машине, оснащенной набором из 8..10 сит. Рассмотрим набор из 5 сит:

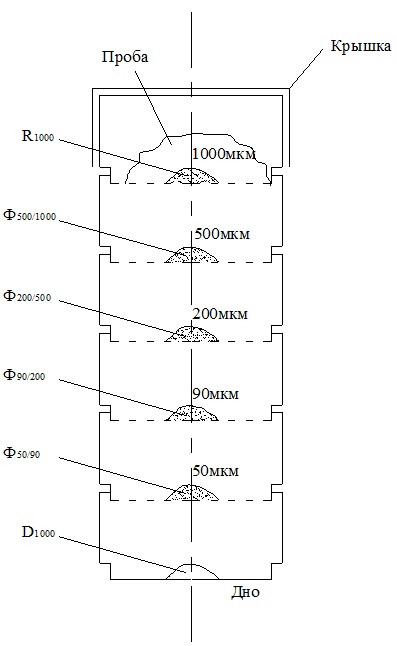

Рис. Набор из пяти сит

Результаты рассева определяются:

• массовыми количествами остатками на самом крупном сите R1000

• фракциями на промежуточных ситах.

• проход через сито D50 и

• потерями тончайшей пыли ΔG в окружающую среду

R1000 + Ф500/1000 + Ф200/500 + Ф90/200 + Ф50/90 + D50 + ΔG = 100%

Условия методики проведения испытания таковы, что ΔG < 2%, если это не выполняется, то рассев повторяют. Поэтому при расчетах ΔG обычно не учитывается. Остаток на сите – масса пыли расположенной после рассева на данном сите и на вышерасположенных ситах: R90 = Ф500/1000 + Ф200/500 + Ф90/200 + R100

Проход через любое сито равен сумме масс пыли расположенный на дне и нижерасположенных ситах:

D90 = Ф50/90 + D50, для любого сита Ri + Di = 100%.

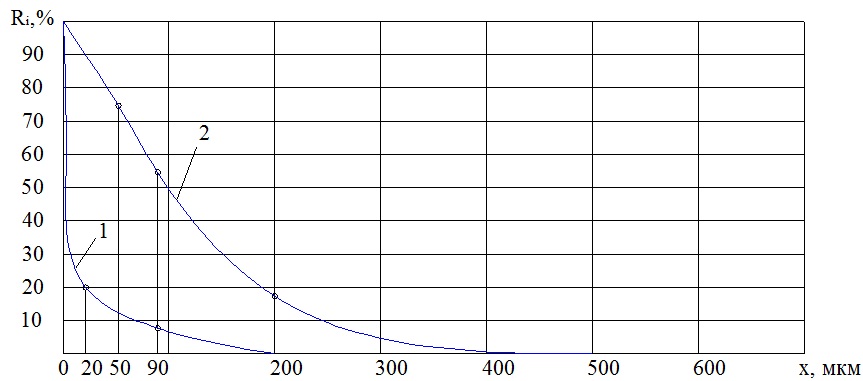

По данным рассева строят зависимость остатков на разных ситах от размера частиц (интегральная помольная характеристика)

Рис. Интегральная помольная характеристика

1 — интегральная зерновая характеристика тонкой пыли при размоле АШ в шаровых мельницах.

2 — интегральная зерновая характеристика грубой пыли при размоле бурого угля в молотковых мельницах.

ИЗХ подчиняется закону Розина – Рамлера – Шперлинга:

Rx = 100e-bxn

• b — коэффициент гранулометрического состава, зависит от способа размола и типа мельницы. Чем больше b, тем тоньше пыль. При b → ∞, Rx → 0

• x – размер частиц

• n – коэффициент полидисперстности. Характеризует равномерность помола. Чем больше n, тем более одинаковые частицы.

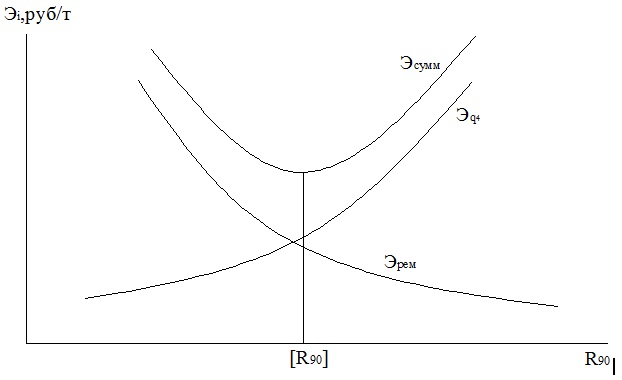

На практике тонкость помола в большинстве случаев достаточно хорошо характеризуется остатком R90. Поэтому в таблице приводятся рекомендуемые значения R90 для всех топлив при использовании различных мельниц. Эти значения экономически обоснованы. В качестве рекомендуемых значений R90 приняты такие значения, при которых суммарные затраты на ремонт мельниц и потерь с механическим недожогом топлива q4 оказались минимальными. Для определения этих значений проводились совместные испытания котлов и пылесистем.

Рис. Совместные испытания котлов и пылесистем

На [R90] прежде всего влияет реакционные способности топлива (Vdaf). Vdaf↑ → R90↑. Также влияет коэффициент полидисперстности n.Чем больше n, тем больше может быть R90. Поэтому [R90] зависит от типа мельницы, т.к. они характеризуются различной ровностью помола.

Плотность пыли:

• Насыпная ρнаспл = G/Vобщ — используется при расчете емкостей бункеров пыли и при расчете производительности питателей, подающих пыль из бункеров к пылкпроводам.

• кажущаяся ρкажпл = G/Vкаж — используется при расчете циклонов, сепараторов и пневмотранспортных узлов.

• истинная ρистпл = G/Vист — на практике не используется.

ρистпл = G/Vист > ρкажпл = G/Vкаж > ρнаспл = G/Vобщ — справедливо для всех гранулированных материалов.

• Vобщ — это объем частиц пыли и воздуха между ними, который может быть измерен мерным сосудом.

• Vкаж — это объем самих частиц пыли, вместе с имеющимися внутри них порами

• Vист — это объем только твердой фазы без пор

Насыпная плотность пыли меньше плотности воды, поэтому в угольной пыли можно утонуть – в связи с этим по ТБ предусматриваются специальные меры предосторожности

Влажность пыли Wпл, %:

Чем сильнее подсушена пыль (чем меньше Wпл), тем легче она воспламеняется и лучше протекает процесс горения. Кроме того, от конечной влажности пыли зависит средняя влажность топлива в мельнице. Чем меньше средняя влажность, тем легче затрачивается энергии на упругую деформацию, а значит и КПД мельницы выше (для этого производят подсушку топлива в пылесистеме). Кроме того, чем меньше Wпл, тем меньше транспортируется пыль по пылепроводам. Т.о. подсушка пыли в пылесистеме от Wp до Wпл позволяет снизить суммарные затраты на размол, пневмотранспорт и потери от механического недожога q4. Однако, чем меньше Wпл, тем больше опасность взрыва, поэтому в таблице приводятся Wпл с учетом всех этих факторов.

Взрываемость угольной пыли:

Пыль почти всех топлив взрывоопасна. Единственное взрывобезопасное топливо – АШ (антрацитовый штыб, Vdaf = 3.5%). Взрыв пыли – результат взаимодействия выделившихся при нагреве пыли летучих с кислородом окружающей среды. Наиболее взрывоопасные частицы.

• Менее 200мкм (торф и сланцы)

• Менее 150мкм (бурые угли)

• Менее 100мкм (каменные угли)

При недостаточном содержании O2 взрыва не происходит. Экспериментально было установлено предельное содержание O2 при котором происходит взрыв для всех групп топлив. Взрыва нет при:

• O2 < 16% (% от объема) (торф и сланцы)

• O2 < 18% (бурые угли)

• O2 <19% (каменные угли) Кроме O2 на взрывобезопасность влияет:

• Vdaf (с ростом Vdaf растет опасность взрыва)

• Температура (с ростом ее растет опасность взрыва). Из-за этого, в зависимости от вида систем пылеприготовления и вида топлива регламентируются значения температуры за мельницей t"м

• Балласт топлива Ap + Wp (с ростом Ap + Wp опасность взрыва падает)

• Wпл (с ростом Wпл опасность взрыва падает)

• R90 (с уменьшением R90 (более тонкая пыль имеет большую поверхность – лучшие условия для выхода летучих) опасность взрыва растет)

С учетом этих факторов были разработаны правила взрывобезопасности пылесистем. В действующих пылесистемах предусматриваются следующие меры для повышения взрывобезопасности:

• На определенных участках пылесистем установлены взрывные клапаны (необязательно только для АШ):

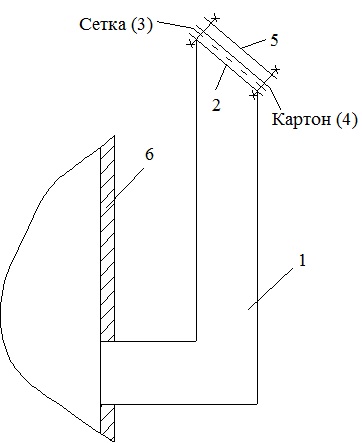

• К стенке элемента пылесистемы 6 приваривается металлическая труба большого диаметра (около 500мм) 1. Ее выводят в безопасное место (крыша котельного цеха). На конце трубы есть фланец 2, сверху на него кладется металлическая сетка 3, на сетку асбестовый картон 4 и при помощи металлического кольца 5 и болтов соединяется так, чтобы узел был герметичен. При взрыве происходит увеличение давления в пылесистеме, и разрывается наиболее слабое место (лист картона) – предохраняет от разрушения элементы пылесистемы. Сетка нужна для того, чтобы картон не деформировался под собственным весом (т.к. труба большая).

Рис. Пылесистема

• Наиболее ответственные элементы пылесистем выполняют с увеличенной толщиной стенки.

• Этот метод применяется ограничено, т.к. большие материальные затраты

• Для наиболее взрывоопасных топлив рекомендуется использовать газовую или газо-воздушную сушку, при этом в мельницу в качестве сушильного агента (СА) подаются продукты сгорания из газоходов котла или смесь продуктов сгорания и горячего воздуха. Содержание кислорода в такой среде меньше чем в воздухе, поэтому опасность взрыва уменьшается.

• При проектировании пылесистем нужно стремится к тому, чтобы суммарный объем пылесистемы был как можно меньше (меньше вероятность возникновения условий для взрыва).

Транспортные свойства угольной пыли:

Пыль хорошо транспортируется потоком воздуха или продуктов сгорания по пылепроводу. Концентрация пыли в таких потоках μ=0.5..1 кгпыли/кггаза. Если μ=30..40 кгпыли/кггаза — то образуется эмульсия, обладающая свойствами жидкости – ее легко перекачивать и транспортировать по трубам. – Эти моменты используются в пылесистемах различных типов.