Молотковые мельницы

Эти мельницы состоят из корпуса толщиной 10-15 мм, покрытого изнутри броневыми плитами толщиной около 30 мм и ротором. Ротор вращается с частотой 600-1000 об/мин, поэтому эти мельницы относятся к классу быстроходных.

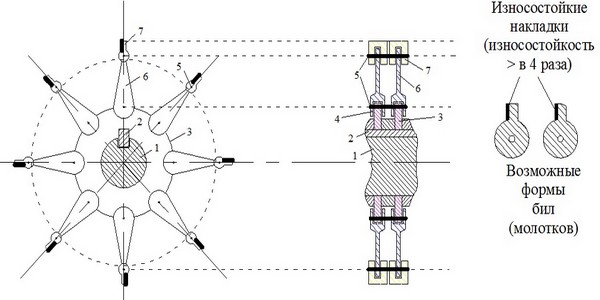

Рис. Молотковая мельница (вид сверху)

На валу 1 при помощи шпонки 2 закреплены установочные диски 3, которые дистанционируются при помощи втулок 4. На мельницах больших типоразмеров вал выполняется полым и охлаждается водой. К дискам 3 при помощи шарнирных соединений 5 свободно крепятся било-держатели 6. На других концах било-держателей, также при помощи шарнирных соединений устанавливаются била (молотки) 7. Форма бил бывает разной. Их масса на разных мельницах 6..14 кг. Завод поставляет мельницы вместе с электродвигателем в виде единой конструкции, смонтированной на опорной раме.

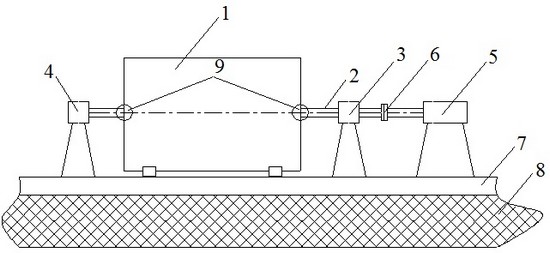

Рис. Молотковая мельница (фронтальный вид)

Корпус мельницы 1 и электродвигатель 5 устанавливаются на опорной раме 7, которая связана с бетонным фундаментом 8. Вал 2 расположен в подшипниках 3, 4. Подшипник 3 является опорно-упорным. Между мельницей и электродвигателем установлена муфта 6. Места прохода вала через корпус мельницы выполнены виде разъемных коробок 9, в которые с напорной стороны дутьевого вентилятора подается воздух (для уплотнения мест прохода вала через корпус).

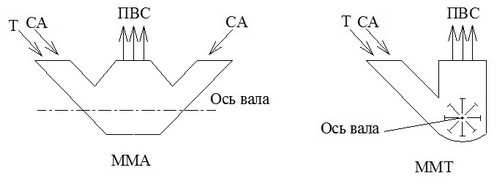

В настоящее время в России встречаются молотковые мельницы двух типов:

• Аксиальные ММА. Обладают большей самовентиляцией и менее склонны к завалу топлива.

• Тангенциальные ММТ. Имеют более короткий ротор (более компактны), меньший расход электроэнергии на размол, и в них более равномерно изнашиваются била.

Рис. Аксиальные ММА и Тангенциальные ММТ

Сейчас выпускаются только ММТ, хотя в эксплуатации встречаются и ММА.

Различают молотковые мельницы с открытом и закрытым ротором. (рис. с мельницами, ММТ). На основном рисунке ротор закрыт броневой плитой – мельница с закрытым ротором. В молотковых мельницах с закрытым ротором лучше равномерность помола (выше n).

На основном рис. топливо и воздух, который является СА, подаются в мельницу тангенциально, слева – сверху. Их подвод осуществлен таким образом, что еще до попадания в мельницу топливо подсушивается воздухом. На этом же участке предусмотрены подводы в мельницу пара и воды на случай пожара. Готовая пыль выносится из мельницы сушильным агентом через канал в правой — верхней части и попадает в инерционный сепаратор. Он устроен таким образом, что пылевоздушный поток в нем два раза меняет направление движения, при этом наиболее крупные частицы пыли (с большей инерционностью) выпадают из потока и направляются на доразмол в мельницу. Готовая пыль выносится и сепаратора через канал 480 мм. Внутри сепаратора установлено два поворотных шибера, которые позволяют менять направление потока и тем самым регулировать тонину помола. На стенках сепаратора и входного патрубка мельницы видны два эллиптических отверстия – это трубы взрывных клапанов, которые пристыкованы к корпусу под наклоном. ММТ комплектуется инерционным сепаратором при размоле бурых углей, торфа или сланцев. При размоле каменных углей они комплектуются центробежным сепаратором. В левой части мельницы на корпусе имеется люк для осмотра роторы. На правой стенке тоже люк. На производительность мельницы влияют:

• L – длина ротора

• D – диаметр ротора

• n – частота вращения ротора

Чем больше эти параметры – тем больше единичная производительность мельницы и тем больше потребляемая мощность.

Для удобства расчета ММ вводят понятие относительной мощности:

Ni=NM/NXX = (мощность, потребляемая при топливной загрузке в конкретной момент времени t) / (мощность холостого хода)

NXX — мощность при вращении без топливной загрузки.

Ni = f(D, u[м/с], абразивность топлива, степень закрытия ротора)

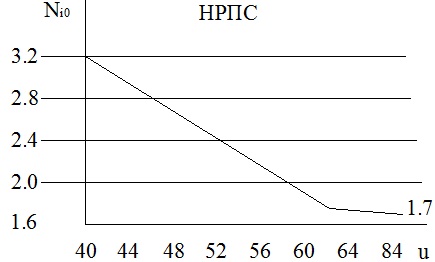

Существует понятие оптимальной относительной мощности Niопт, на которой мельница работает более экономично.

Niопт = Ni0kабkкон,

• kаб— учитывает абразивность топлива

• kкон — учитывает степень закрытия ротора.

• Ni0 = Niопт, для топлива kаб=1, kкон=1. Ni0 = f(u), u = (πDn)/60.

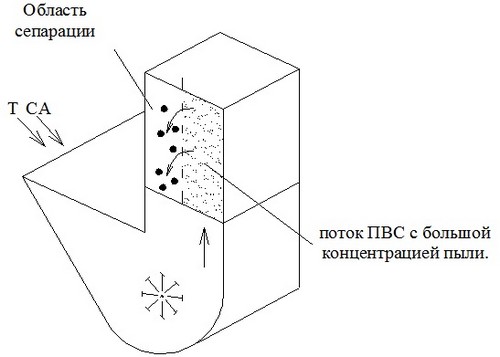

Рис. Тип сепаратора, НРПС

• kаб=0.8 для абразивных топлив типа подмосковного бурого угля и сланцев.

• kаб=1 — для малоабразивных топлив типа челябинского и.т.д.

Рис. Шахтный сепаратор

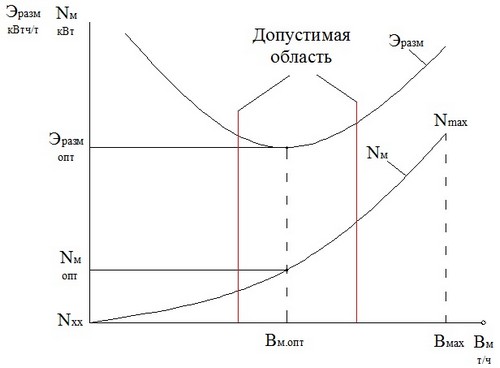

Рассмотрим, как зависят затраты электроэнергии на размол и потребляемая мощность от производительности мельницы по топливу.

Рис. Зависимость затрат электроэнергии на размол и потребляемой мощности от производительности мельницы по топливу

При увеличении BM, мощность плавно возрастает по кривой до значения Nmax, при котором возникает опасность завала мельницы топливом и мельница автоматически отключается. При малых производительностях мельницы Эразм=NM/BM очень велика. При увеличении производительности Эразм снижается, достигает минимума, а затем снова возрастает. В области минимальных значений Эразм кривая очень пологая, поэтому реально существует довольно большая область производительности мельницы по топливу, в которой экономичность размола велика. Наличие такой области означает, что при снижении нагрузки котла, когда расход топлива уменьшается, мы можем просто уменьшать производительность молотковых мельниц, причем экономичность размола при этом сильно не изменится.

Преимущества:

• Простота и компактность пылесистем с молотковыми мельницами

• Более высокая экономичность помола, чем у ШБМ (Эразм меньше)

• Наличие значительной области приемлемой экономичности мельницы, что позволяет воспринимать изменение нагрузки котла.

• Объем пылесистем с ММТ не велик, поэтому возрастает взрывобезопасность.

Недостатки:

• Большие затраты на ремонт, связанные с интенсивным износом мелящих органов.

• Помол грубее, чем в ШБМ

• Ограниченность по топливу.

ММ создавались, как более экономичные, по сравнению с ШБМ, поэтому в них можно размалывать все топлива кроме тех, которые рекомендуется размалывать в ШБМ. ММ выпускаются Сызранским заводом тяжелого машиностроения и Черновицким машиностроительным заводом.

Обозначение:

ММТ(А) 1500/3230/735. 1500 мм – диаметр ротора, 3230 мм – длина ротора, 735 об/мин – частота вращения.