ПС с промбункером (ПБ)

На рисунках ниже изображены:

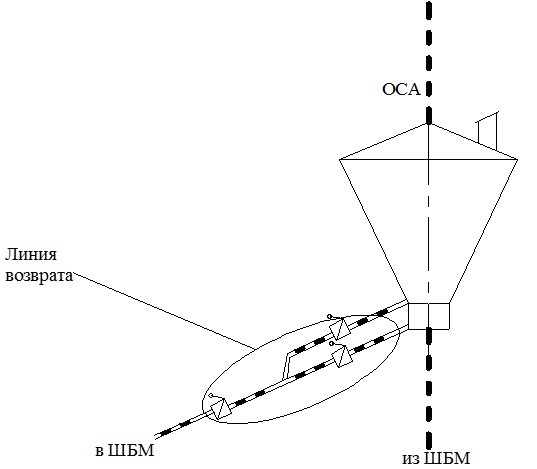

a) Индивидуальная замкнутая ПС с ПБ, ШБМ, воздушной сушкой и транспортировкой пыли ОСА

b) Индивидуальная полуразомкнутая ПС с ПБ, ШБМ, воздушной сушкой и транспортировкой пыли горячим воздухом

c) Индивидуальная полуразомкнутая ПС с ПБ, ШБМ, газовоздушной сушкой и транспортировкой пыли горячим воздухом

Позиции элементов те же, что и в ПС с прямым вдуванием, кроме:

13. Линия рециркуляции ОСА

19. Вентилятор горячего дутья, обеспечивающий транспортировку пыли к горелкам.

20. Сбросная горелка

24. Короб первичного воздуха

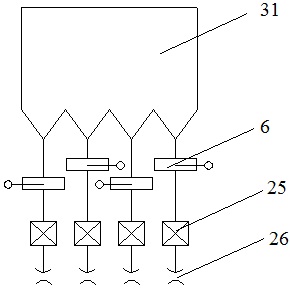

25. Питатель пыли (пылепитатель)

26. Смеситель, в котором пыль подхватывается потоком транспортирующей среды и уносится в горелки

27. Линии влагоотсоса

28. Циклон

29. Перекидной шибер

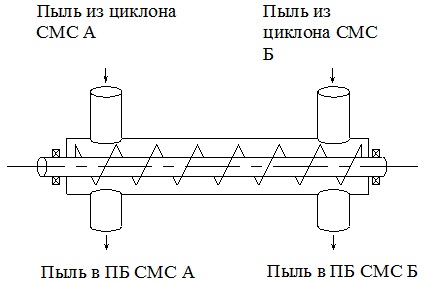

30. Реверсивный шнек

31. ПБ

Главные элементы ПС с ПБ:

• Мельница

• Сепаратор

• Циклон

всегда находятся под разряжением, которое создает мельничный вентилятор 22. Поэтому при расчетах СМС с ПБ присосы всегда учитываются. В ПС с ПБ чаще всего работают ШБМ, реже ММТ. Устройство нисходящей сушки, как правило, встречается при размоле высоковлажных топлив, чаще при газовой и газовоздушной сушке. Иногда можно применить нисходящую сушку, если мельница чуть-чуть не проходит.

Рассмотрим работу СМС на схеме а):

Дробленка из бункера сырого угля 5 через открытый отсекающий шибер 6 попадает на питатель сырого топлива 4, а с него в течку топлива, на которой установлен клапан-мигалка 7. Клапан-мигалка большую часть времени закрыт и открывается периодически на короткое время под весом скопившегося топлива. Если бы клапана 7 не было, ПС утратила бы герметичность, присосы значительно возросли, а начальная температура СА понизилась. Далее топливо попадает в устройство нисходящей сушки 18, туда же из воздухопровода 1 горячего воздуха попадает горячий воздух и по линии 13 рециркулирующий ОСА. СА в данном случае = горячий воздух + ОСА. Изменяя соотношение этих компонентов, можно подобрать нужные условия сушки, и добиться чтобы WПЛ=[WПЛ]. После этого, подсушенное топливо попадает в ШБМ 2, в которой происходит размол. Готовый продукт из мельницы выносится в центробежный сепаратор 23 ОСА.

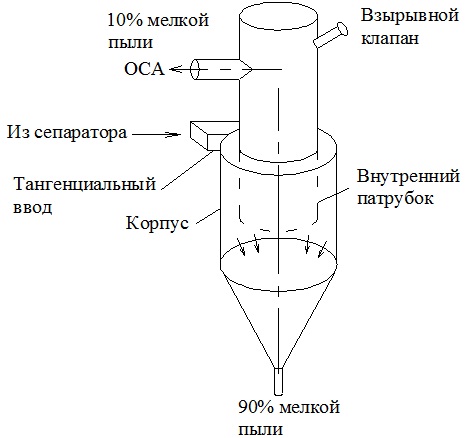

В центробежном сепараторе есть две ступени сепарации и соответственно две линии возврата. Поэтому всего на линии возврата устанавливаются три клапана мигалки. Это гарантирует, что в любой момент времени линия возврата закрыта. Если бы это было не так, то значительная часть СА пошла бы мимо мельницы через линию возврата, потому что сопротивление ШБМ больше чем у открытой линии возврата. Задача сепаратора – обеспечить требуемую тонину помола [R90]. Регулирование R90 осуществляется поворотными лопатками, входящими в конструкцию сепаратора. Из сепаратора поток пылевоздушной смеси направляется в циклон 28. Циклон тоже улавливает пыль, но его задача – уловить как можно больше пыли. КПД циклона ~90%, т.е. только 10% самой мелкой пыли проходит вместе с потоком ОСА через циклон.

Пылегазовый поток подводится к циклону тангенциально, поэтому внутри образуется закрученное течение. Большая часть пыли под действием сил инерции выпадает на стенку и сползает по ней вниз, меньшая часть пыли (~10%) заходит вместе с ОСА во внутренний патрубок и через него покидает циклон. Иногда, для повышения эффективности циклона на входе во внутренний патрубок устанавливают аксиальный лопаточный аппарат. Уловленная в циклоне пыль через клапан-мигалку, обеспечивающий герметичность, попадает на перекидной шибер 29. В зависимости от положения шибера, пыль может направляться либо в ПБ 31, либо на реверсивный шнек 30.

Реверсивный шнек, в зависимости от направления вращения может подавать пыль либо из нашей ПС в другую, либо наоборот. На самом деле в ПС с ПБ связей больше и имеется связь между бункерами. Из ПБ пыль пылепитателями 25 подается в смесители 26. В смесителях она подхватывается потоком транспортирующей среды и уносится в горелки. В нашем случае транспортирующей средой является ОСА, поступающий из циклона, при помощи мельничного вентилятора 22. Меньшая часть этого ОСА после вентилятора 22 направляется в линию рециркуляции 13, а большая – попадает в короб первичного воздуха 24 и от туда распределяется на отдельные смесители. С одним ПБ связано несколько пылепитателей и смесителей и их число зависит от количества горелок, обслуживающихся ПБ. Пылепитатели бывают различных конструкций (шнековые, лопастные и др.). Для возможности ремонта пылепитателя, между ПБ и пылепитателями должны устанавливаться отсекающие шиберы.

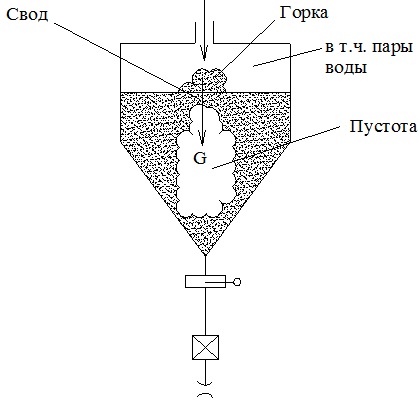

Если бы отсекающих шиберов не было, то ремонт пылепитателя, при заполненном бункере было бы произвести невозможно. В рассматриваемой ПС возможна ситуация, когда мельницу остановили на несколько часов для кратковременного ремонта или осмотра, и СА в нее не подается. Для того, чтобы при этом можно было вырабатывать пыль из ПБ, на вход мельничного вентилятора 22 обязательно предусматривается еще и подвод горячего воздуха. Хотя в ПБ и реверсивный шнек поступает подсушенная пыль, она все равно имеет влажность WПЛ. Т.к. температура за циклоном велика и составляет 80..150 С в зависимости от топлива, испарение влаги из пыли продолжается. Если испаренная влага будет конденсироваться на стенках реверсивного шнека, то его производительность уменьшится. Если влага будет накапливаться в ПБ, то возможно образование свода, с последующим разрушением, что опасно для конструкции ПБ и пылепитателей.

Чтобы производительность реверсивного шнека не снижалась, а в ПБ не образовывались своды, в ПС организуют линии влагоотсоса 27 из реверсивного шнека и ПБ, которые позволяют избежать накопление влаги.

В состав СА входят два компонента с разными температурами. Существуют такие понятия, как размольная и сушильная производительность мельницы.

• Размольная Bм, т/ч – показывает сколько пыли с [R90] может выработать мельница в единицу времени.

• Сушильная Bсуш, т/ч — показывает, сколько пыли может быть подсушено в ПС до требуемого [WПЛ] при существующих условиях сушки.

Если СА имеет начальную температуру t1, то можно говорить о двух расходах СА.

• Vмв, м3/ч — необходим для вентиляции мельницы и обеспечения размольной производительности.

• Vсущ, м3/ч — необходим для сушения от [WР] до [WПЛ] при существующих условиях сушки t1, t2.

Возможно три ситуации:

• Vсущ > Vмв ⇒ Bсущ < Bм, т.е. пыль будет иметь требуемую тонину [R90, но будет недосушена, т.е. [WПЛ] > WПЛ. В этой ситуации ухудшатся условия воспламенения в топки и затянется процесс горения.

• Vсущ = Vмв ⇒ Bсущ = Bм, т.е. достигается и [R90] и [WПЛ].

• Vсущ < Vмв ⇒ Bсущ > Bм, т.е. пыль будет иметь требуемую тонину [R90, но будет пересушена, т.е. [WПЛ] < WПЛ. В этой ситуации повышается взрывоопасность.

Для разных топлив и для разных видов сушки, температура t2 нормируется, т.е. мы должны держать ее на заданном уровне. Расход СА через мельницу выбирается по условиям вентиляции мельницы, поэтому воздействовать на условия сушки мы можем лишь изменением t1. В нашей ПС это можно сделать, изменяя расход ОСА через линию рециркуляции с t2 < t1. Т.о. линия рециркуляции позволяет регулировать начальную температуру СА, и тем самым добиться равенства размольной и сушильной производительности мельницы.

В других ПС, равенство сушильной и размольной производительности тоже достигается подобным образом, т.к. СА всегда двухкомпонентный.

ПС а) характерна для случая, когда реакционная способность велика (Vdaf > 20%), но по условиям размола надо использовать ШБМ (Gr < 1.1, Skp ≥ 6%). Если топливо еще и низкореакционное (Vdaf < 20%), то применяют схему б). Схема б) отличается тем, что весть ОСА сбрасывается в топку выше зоны активного горения через сбросные горелки 20, а пыль в горелки подается горячим воздухом. Это позволяет улучшить условия воспламенения и горения, т.к. вся испаренная в системе влага вводится в топку выше активной зоны горения. В топках с ЖШУ, использование сбросных горелок позволяет еще и улучшить условия выхода шлака. Схема в) характерна использованием газовоздушной сушки, поэтому она чаше встречается для влажных топлив. Если в схеме б), в) убрать сбросные горелки, а СА очистить от пыли и сбросить в атмосферу, то получилась бы разомкнутая система пылеприготовления. Преимущества ПС с ПБ:

• В значительной мере удается разорвать связь по пыли между котлом и мельницей, поэтому при остановке мельнице все горелки остаются в работе и топочный процесс не нарушается.

• В полуразомкнутых и разомкнутых ПС с ПБ испаренная влага не поступает в зону активного горения, поэтому условия воспламенения и горения улучшаются. В случае топок с ЖШУ улучшаются и условия выхода жидкого шлака

• Использование мельничного вентилятора 22 или вентилятора горячего дутья 19 позволяет иметь разветвленную сеть пылепроводов разной длины и свободно компоновать горелки. Т.о. при использовании ПС с ПБ возрастают возможности совершенствования топочного процесса

Недостатки:

• Сложны и металлоемки, поэтому капитальные затраты велики.

• Эксплуатационные затраты тоже выше, чем для СМС прямого вдувания, т.к. имеется много дополнительного оборудования (на их работу требуются затраты энергии):

— Мельничный вентилятор

— Вентилятор горячего дутья

— Реверсивный шнек

— Пылепитатели

• ПС с ПБ более взрывоопасны, чем ПС с прямым вдуванием, особенно в режимах пуска и останова. Частично этот недостаток можно уменьшить за счет использования газовой и газовоздушной сушки.

ПС с ПБ целесообразно использовать в следующих случаях:

• Если по условиям размола нужно применять ШБМ, которая экономично работает на максимальной нагрузке.

• Если топливо низкореакционное и нужна тонкая пыль, которую лучше всего получать в ШБМ. В этом случае условия воспламенения и горения улучшаются еще из-за использования полуразомкнутых и разомкнутых ПС.

• Если топка с ЖШУ, т.к. в этом случае не желательно отключение горелок.

• Если используется такая схемы сжигания или компоновка горелок, при которой отключение отдельных горелок не желательно, например встречно-смещенная компоновка горелок.