Электроокраска — нанесение покрытий в электрическом поле

Окраска изделий является одним из технологических процессов, при котором применение электрического поля эффективно. Принципиально технология электроокраски заключается в распылении и зарядке частиц краски и осаждении заряженных частиц краски на изделии в электрическом поле. В результате на изделии формируется равномерный тонкий слой краски.

Преимущества при окраске в электрическом поле по сравнению с пневматической окраской заключаются в:

1) уменьшении потерь краски до 10-20% вместо 50-70%;

2) уменьшении загрязнений окружающей среды;

3) повышении адгезии покрытия к поверхности изделия.

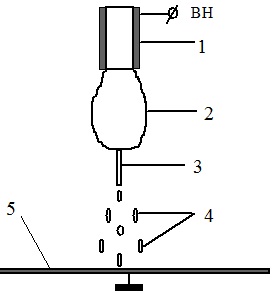

Процесс распыления жидкости в электрическом поле происходит следующим образом (рис. 1).

Рис. 1. Процесс зарядки и распыления краски

1 – сопло распылителя;

2 – капля краски;

3 – струйка краски;

4 — мелкие капли после

дробления струйки;

5 — изделие.

Образующаяся на выходе из распылителя капля растет до тех пор, пока действующие на нее электрические силы не превысят силы поверхностного натяжения. Происходит нарушение устойчивости поверхности на вершине капли где поле максимально и, как следствие, выброс тонкой струйки. Далее эта тонкая струйка дробится на мелкие капли. Выброс тонкой струйки является условием мелкодисперсного распыления жидкости в электрическом поле.

На процесс распыления оказывают наибольшее влияние напряженность поля в непосредственной близости от распылителя, поверхностное натяжение, проводимость, вязкость жидкости, а также расход жидкости, то есть скорость ее поступления в зону распыления.

При малой напряженности поля распыление не происходит, так как электрическая сила недостаточна, чтобы преодолеть силу поверхностного натяжения. От распылителя отрываются крупные капли под действием своего веса. Для увеличения напряженности электрического поля стремятся уменьшить радиус закругления кромок сопла распылителя (Екромки ≥ 10кВ/см).

Если поверхностное натяжение велико, то возможно, что раньше, чем произойдет нарушение устойчивости поверхности капли, начнется коронный разряд, препятствующий дальнейшему увеличению напряженности поля у поверхности капли. Коэффициент поверхностного натяжения краски не должен превышать (4-5)×106 Н/см.

Проводимость краски оказывает решающее влияние на процесс накапливания заряда на капле жидкости. Жидкость с очень малой электрической проводимостью (менее 10-8 1/Ом×м) не распыляются в электрическом поле. Чем выше проводимость, тем быстрее подтекает заряд и больше сила, воздействующая на каплю. Однако при увеличении проводимости выше 10-2 1/Ом×м распыление краски опять прекращается. Это связано с возникновением коронного разряда на капле и внедрением в промежуток большого объемного заряда, снижающего напряженность электрического поля на кромке сопла распылителя. Оптимальная проводимость краски лежит в диапазоне 10-5-10-6 1/Ом×м.

Очень вязкие жидкости также плохо распыляются в электрическом поле, поскольку вязкость жидкости ограничивает возможность выброса тонкой нити. С увеличением вязкости растет диаметр нити и соответственно размер капель, на которые она дробится. Вязкость краски должна быть не более 0,07 Па×с. Оптимальный размер частиц краски составляет 15-30 мкм.

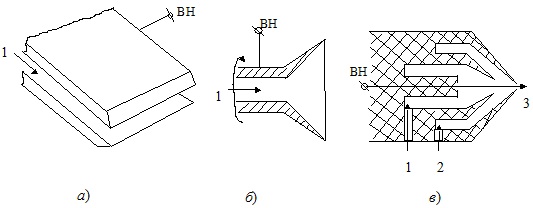

В промышленности применяются две системы окраски: электростатическая (лотковые и щелевые распылители) и окраска с механическим распылением (центробежные, гидравлические и пневматические распылители) (рис. 2).

Рис. 2. Конструкции электроокрасочных распылителей

а) лотковый; б) центробежный; в) электропневматический

Подача: 1 — краски; 2 — воздуха; 3 — коронирующий электрод

Электростатическая окраска заключается в зарядке и распылении жидкости за счет электрических сил, действующих на каплю, находящуюся на кромке распылителя.

В системах с механическим распылением используются центробежное, пневматическое, безвоздушное (при подаче под большим давлением) дробление краски. В этих распылителях электрическое поле используется только для перемещения и осаждения капель на изделие. Наибольшее распространение получили электропневматические распылители, которые обладают большей производительностью, лучше окрашивают полости и углубления в деталях, не предъявляют жестких требований к параметрам краски. Из-за наличия потоков воздуха потери краски несколько больше, чем у электростатических распылителей (20% вместо 5-10%), но существенно меньше, чем у пневматических распылителей.