Подготовительные операции на котлостроительном заводе

При производстве котлов и парогенераторов основными исходными материалами являются:

• листы;

• трубы;

• сортовой прокат.

Все эти материалы, поставляемые на котлостроительные заводы, сопровождаются сертификатами завода-поставщика.

Тем не менее, для повышения надежности элементов котлов и парогенераторов на котлостроительных заводах перед подачей исходных материалов в цехи производится их входной контроль.

К некоторым полуфабрикатам предъявляются специфические требования.

Требования, предъявляемые к котельным листам

Следует разделить листовую сталь на обычную, идущую на изготовление металлоконструкций обшивки, газовоздухопроводов, помостов, лестниц и т.д., и на котельную листовую сталь, из которой изготовляются обечайки барабанов, днища, корпуса парогенераторов.

К обычной листовой стали не предъявляют особо высоких требований, а к котельным стальным листам требования весьма высоки.

Котельные листы изготавливают из слитков или слябов.

Сляб – толстостенный многократно-прокатанный слиток с отношением длины к ширине меньше трех.

При прокатке разрушается несколько неоднородная первоначальная структура слитка, определяемая способом выплавки металла. В результате прокатки металл становится более плотным и однородным, так как происходит переориентация кристаллов, и завариваются пузыри.

Сталь, используемая для изготовления барабанов и днищ, должна быть выплавлена в мартеновских или электропечах и быть спокойной.

Котельные стальные листы изготовляются из углеродистых сталей марок 15К, 20К, 22К, из низколегированных сталей марок 09Г2С, 16ГС и стали марки 16ГНМА.

Размеры листа и допуски на размеры регламентируются по ГОСТу. В листе и на его поверхности не должно быть расслоений, вкатанной окалины, трещин, закатов, пузырей, неметаллических включений, скоплений волосовин. Допускаются отдельные волосовины до 15 мм. Вмятины или риски не должны превышать по глубине половины допуска на толщину листа и не должны выводить толщину за пределы минимального допускаемого размера.

Допускаемая высота прогиба или волнистости листов не должна превышать:

• для тонкостенных (S≤20 мм) – 10 мм/м;

• для толстостенных (S>20 мм) – 2-5 мм/м.

Серповидность кромок не должна превышать15 мм. Отклонения толщины листа от номинальной замеряют на расстоянии 40 мм от кромок листа и 100 мм от углов. Отклонения не должны превышать 2 мм.

Котельный лист, отправляемый с завода-поставщика, должен иметь сертификат, в котором указываются:

• наименование завода-поставщика;

• марка стали;

• номер плавки;

• номер листа;

• штамп ОТК;

• результаты механических испытаний;

• результаты металлографических исследований;

• химический состав.

На самом листе вне зоны последующей обработки, поперек прокатки должны быть выбиты клейма с указанием первых пяти пунктов сертификата.

Без сертификата и клейм котельные листы не допускаются в производство!!!

Требования, предъявляемые к трубам

Стали, которые применяются при изготовлении поверхностей нагрева, работающих под давлением, принято делить на:

• стали перлитного класса;

• стали аустенитного класса.

(Стали перлитного класса применяются для изготовления водяных экономайзеров, экранов, разных соединительных труб и пароперегревателей, работающих при умеренных температурах стенок труб. Стали аустенитного класса используются для изготовления пароперегревателей, работающих при высоких температурах. Эти стали имеют большую стоимость и в силу своих особенностей усложняют процесс изготовления пароперегревателя.

Определяющим при выборе той или иной марки стали, является температура стенки трубы, которая рассчитывается в соответствии с нормативным методом теплового расчета).

Для изготовления поверхностей нагрева, работающих под давлением, применяются бесшовные трубы (горячекатаные, холоднотянутые, холоднокатаные и теплокатаные). Горячекатаные трубы могут поставляться длиной до 12 м и диаметром от 57 до 133 мм. Другие виды труб могут быть длиной до 18 м и диаметром от 10 до 108 мм.

Обычно котлостроительные заводы требуют поставки труб определенной длины – мерных труб, что позволяет более рационально производить их раскрой.

Трубы на заводах изготавливают прошивкой и прокаткой из литых или катаных заготовок круглого сечения.

Из-за неоднородности свойств заготовки может появиться разностенность трубы или овализация. Овализация характеризуется отклонением по наружному диаметру, внутреннему диаметру и разностенностью.

Овализация и разностенность не должны выводить их размеры за пределы допускаемых отклонений по диаметру и толщине стенки. Кривизна труб на любом участке не должна превышать 1,5 мм на метр.

При изготовлении трубы на ее поверхности могут образовываться продольные риски, которые являются концентраторами напряжений. НО! При этом на поверхности труб не должно быть рисок и вмятин, выводящих толщину стенки трубы за минусовый допуск, а также закатов и неметаллических включений, видимых невооруженным глазом.

Эти дефекты должны быть полностью удалены путем местной зачистки холодным способом или сплошной шлифовкой, расточкой и обточкой. При этом толщина стенки в местах удаления дефектов не должна выходить за пределы минимальных допускаемых значений.

Все трубы, отправляемые на котлостроительные заводы, подвергаются на заводе-изготовителе дефектоскопии неразрушающими методами. Трубы из легированной стали проходят дополнительный контроль стилоскопированием на содержание легирующих элементов.

Трубы поставляются партиями. Под партией труб понимаются — трубы одной марки стали, одной плавки, одного размера, прошедшие термическую обработку в одинаковых условиях. Количество труб в одной партии должно быть не более 200 штук. На каждой трубе наружным диаметром 25 мм и более и толщиной стенки не менее 3 мм на расстоянии 200-250 мм от концов клеймом наносится — марка стали и номер партии. Кроме того, трубы имеют цветную маркировку стали, выполняемую несмываемой краской одной продольной полосой по всей длине трубы.

Внутренние и наружные поверхности труб защищаются на время транспортировки и хранения от коррозии специальным покрытием. Покрытие должно обеспечить срок хранения до 6 месяцев. Концы труб диаметром до 108 мм дополнительно плотно закрываются пластмассовыми колпачками.

Каждая поставляемая на котлостроительный завод партия труб должна иметь сертификат, подтверждающий соответствие качества труб требованиям технических условий; в сертификате указывают результаты испытаний труб на заводе-изготовителе.

| Размеры труб | Допускаемые отклонения | |

|---|---|---|

| наружного диаметра | толщины стенки,% | |

| 1.Для холоднотянутых, холоднокатаных и теплокатаных труб при диаметре: до 30 мм от 30 до 50 мм более 50 мм | ±0,3 мм ±0,4мм ±0,8% | — ±10 — |

| 2.Для горячекатаных труб при диаметре: до 273 мм более 273 мм | ±1% +1,25% -1,0% | — — |

| а) для труб из углеродистой и низколегированной стали при наружном диаметре: до 108 мм более 108 мм | — — | ±15 -10 +20 -5 |

| б) для труб из высоколегированной стали при наружном диаметре: до 140 мм более 140 мм | — — | +15 -10 +20 — 5 |

При существующих допусках по диаметру и толщине стенки труб (см. таблицу выше) возникают большие трудности при контактной сварке встык, так как смещения кромок могут превысить допустимые. Для исключения этого на котлостроительных заводах подбирают трубы по диаметру и толщине стенки, что является трудоемкой операцией. Для облегчения стыковки труб под сварку целесообразно ужесточить допуски на размеры труб или поставлять трубы с калиброванными концами.

Трубы воздухоподогревателей изготовляются из сталей Ст2 или стали 10 диаметром 30х1,6; 40х1,6; 51х1,5 мм электросварными со сварным продольным швом и поставляются длиной до 9 м. Обычно котлостроительные заводы, исходя из наиболее часто применяемых длин секций ВП, выбирают оптимальную длину труб и заказывают их этой длины или кратной ей.

Трубы поставляются с допуском +10 мм; допуск по диаметру ±0,4 мм, а по толщине стенки 10%. Кривизна труб ограничена 1,5 мм на 1 м длины. По требованию потребителя сварные швы труб проверяются на трубопрокатном заводе неразрушающими физическими методами. Все трубы должны держать 60 кгс/см2 .

Внутренний грат сварного шва трубы должен быть удален на заводе-изготовителе, высота оставшегося грата не должна превышать 0,5 мм. На поверхности труб допускаются вмятины длиной не более 50 мм и глубиной менее 1,5 мм; не допускаются трещины, закаты, глубокие риски. Концы труб обрезаются под прямым углом, при этом они не должны иметь заусенец и рваных краев.

Входной контроль

Входной контроль служит дополнительным барьером на пути бракованных изделий и выявляет дефекты, пропущенные на заводах-поставщиках или возникшие в результате несоблюдения условий хранения и транспортировки.

Требования, предъявляемые при входном контроле на котлостроительных заводах, ничем не отличаются от требований предъявляемых на заводах-изготовителях исходных материалов. Однако здесь следует заметить, что входной контроль представляет собой повторный контроль – дополнительную операцию, ведущую к удорожанию изделия. И, тем не менее, котлостроительные заводы вынуждены строить цехи входного контроля материалов.

Обычно контроль на заводах состоит из следующих операций:

1. проверки документации (сертификатов, клейм и т.д.);

2. внешнего осмотра и обмера;

3. производства испытаний для определения марки (химического состава), механических свойств, металлографических характеристик;

4. проверка качества материала неразрушающими способами контроля.

Завод-изготовитель оборудования получает материалы и полуфабрикаты, заявленные им в соответствии с заказными спецификациями. В заказе на материалы и полуфабрикаты указывают ГОСТы и ТУ, обеспечивающие высокое качество материалов, предусмотренное рабочими чертежами. Вместе с материалами и полуфабрикатами завод-изготовитель оборудования получает от заводов-поставщиков и сертификаты, удостоверяющие соответствие материалов требуемым ГОСТам и ТУ на поставку. В каждом сертификате также указывается режим термообработки, которому был подвергнут материал или полуфабрикат на заводе-поставщике.

В случае неполных сертификатных данных или отсутствия сертификатов применение материалов может быть разрешено только после проведения на заводе необходимых испытаний и исследований, подтвердивших соответствие материалов и полуфабрикатов всем требованиям ГОСТов и ТУ на поставку.

Несмотря на примитивность внешнего осмотра, он все же позволяет отбраковывать трубы и листы с наиболее грубыми дефектами: забоинами, закатами, дефектами геометрии и т.д., особенно опасными для труб из аустенитной стали. Острые кромки участка с дефектами могут быть округлены наждачным кругом или шлифовальной машинкой, если это не выводит толщину за пределы минусового допуска. Заварка и заделка дефектов не допускается.

При транспортировке, складировании и хранении материалов возможны случаи, когда трубы или листы разных марок сталей находятся в одном месте, а маркировка их стерлась. Для определения марки стали применяется стилоскопирование, которое является одним из видов спектрального анализа. Для определения стилоскопированием марки стали труб или листов на анализируемой стали зачищается до металлического блеска участок 20×20 мм. Участок должен быть расположен горизонтально. Анализ достаточно прост, но требует от лаборанта определенных навыков при расшифровке спектрограмм. Результаты спектрального контроля заносятся в специальную операционную карту контроля, а на изделии ставится клеймо лаборанта.

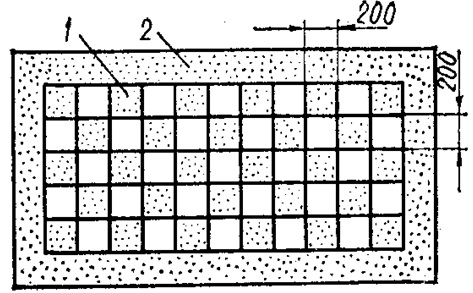

Качество котельных листов из углеродистой стали контролируется внешним осмотром, обмером, а из стали 16ГНМА дополнительно ультразвуком на сплошность по шахматной сетке 1 с размерами клеток 200×200 мм по всему периметру 2 листа с шириной поля от кромок 200 мм. Ультразвуковой контроль позволяет обнаружить в толще металла расслоения, трещины, раковины и газовые поры. Достоинство этого метода заключается в простоте, быстроте и надежности контроля, а также в отсутствии необходимости специальных помещений и дорогостоящей аппаратуры.

На большинстве котлостроительных заводов осуществляется 100% -ный входной контроль труб поверхностей нагрева. Прежде всего, их проверяют на наличие сертификатов о качестве труб, полноту отраженных в них сведений и соответствие приведенных данных ТУ.

Далее трубы подвергают осмотру по наружной и внутренней поверхностям, проверяя, нет ли глубоких рисок, вмятин, трещин, расслоений, закатов и т.д. Осмотру подвергается каждая труба по всей наружной поверхности.

Контроль внутренней поверхности труб производится при помощи переносных перископов различных марок (без увеличения). С перископом работают два человека по 30 минут каждый, так как при более длительной работе притупляется острота зрения и возможны пропуски дефектов.

Кроме визуального осмотра, при входном контроле труб применяется ультразвуковая дефектоскопия каждой трубы, поступающей на изготовление поверхности нагрева или коллекторов. Ультразвуковой контроль осуществляют на специальных механизированных установках для автоматического контроля труб на отсутствие расслоений, трещин раковин и газовых пор в стенке трубы. Принцип работы такой установки состоит в следующем. Трубы мостовым краном загружаются в бункер, где они раскатываются в один ряд и по одной выдаются на ролики подводящего конвейера. Этим конвейером труба транспортируется к датчикам, где подвергается контролю ультразвуковым методом. Труба, прошедшая контроль сбрасывается в соответствующий бункер годных труб, который имеет устройство для их мягкой укладки.

Для механизированного контроля коллекторных труб ультразвуковой контроль осуществляется перемещением искателей по винтовой линии на установке Дон-2. Контролируемая труба вращается на кантователе установки, а искатели имеют поступательное движение вдоль образующей трубы.

На котлостроительных заводах входному контролю подвергаются и все остальные исходные материалы: прокат, чугунное литье, сварочная проволока, флюсы, смазки, покрытия и т.д. Особенно тщательно контролируются характеристики электродов, флюсов, применяемых при сварке, и качество электродной проволоки, так как они в значительной степени определяют надежность сварки стыков узлов и деталей элементов котлов и парогенераторов.

В зависимости от назначения элемента оборудования объем входного контроля материала, из которого он изготавливается, бывает разным. Материалы, идущие на производство деталей, не работающих под давлением, обычно подвергают минимальному объему входного контроля. Он заключается в проверке сертификатов и выборочном осмотре и обмере материала.

Если отклонения параметров исходных материалов при входном контроле не превышают допустимых, то эти материалы поступают в производство. Дефекты материалов, не удовлетворяющие требованиям входного контроля, либо ликвидируются на котлостроительном заводе, либо материалы используются по другому назначению.