Обеспечение надежности оборудования на стадии проектирования

Гарантируемые в технической документации показатели надежности закладываются в ходе проектирования по следующим основным направлениям:

1. выбор и расчет тепловой схемы;

2. применение конструктивных решений, учитывающих качество топлива и питательной воды, особенности компоновки оборудования, а также сейсмичность района;

3. резервирование оборудования, его узлов и элементов;

4. выбор конструктивных материалов и способов контроля, соответствующих особенностям эксплуатации;

5. выполнение комплекса расчетов (тепловых, прочностных, гидравлических, газодинамических и др.) для обоснования решений по выбору конструкций агрегатов, узлов и их отдельных элементов;

6. отработка конструкторских решений на технологичность, обеспечивающая качественное и экономичное изготовление оборудования на основе прогрессивных технологических процессов.

Последнее обстоятельство имеет особое значение в условиях быстрого развития компьютеризации, когда проектирование изделия и разработка технологии его изготовления сливаются в единый процесс.

В современной тепловой энергетике обеспечение надежности осложняется широким внедрением мощных энергоблоков сверхкритического давления (СКД) на твердом топливе ухудшенного качества. Особенно это касается котлов, так как на них приходится большая часть аварийных остановов. Кроме того, номенклатура котлов из-за разнообразия топлив значительно шире, чем номенклатура, например, турбин.

1. Большое влияние на надежность котлов оказывает выбор тепловой схемы, определяющей распределение тепловосприятий и последовательность размещения видов и элементов поверхностей нагрева в потоках продуктов сгорания. Особенно важен выбор температуры в «реперных точках» – перед основными поверхностями нагрева, которая определяется в основном свойствами топлива и его золы.

Сложность и ответственность принятия решений по тепловой схеме котлоагрегата, многовариантность задачи вызывают необходимость проведения численных расчетов и требуют большого конструкторского опыта. В связи с этим все большее развитие получают системы автоматизированного проектирования (САПР) на базе современной вычислительной техники. Расчет тепловой схемы осуществляется на основе алгоритма, предусматривающего возможность работы в диалоговом режиме (человек-ЭВМ), что позволяет использовать опыт конструктора в принятии решений и вводить ряд специфических ограничений, учитывающих особенности производства (например, требования по унификации, технологичности, сортаменту металлопроката и труб и др.), колебания свойств топлива и условий эксплуатации.

На практике применяются два метода разработки тепловой схемы.

Первый их них основан на использовании прототипа, незначительно отличающегося по производительности и параметрам пара и рассчитанного для близкого по характеристикам топлива.

«+» Этот метод позволяет сократить объемы рабочего проектирования и подготовки производства, так как возможно использование применявшихся ранее узлов котла полностью или с небольшими изменениями.

«-» Однако при этом трудно достичь экономически наивыгоднейших для эксплуатации решений. Расчеты усложняются, и возможности применения ЭВМ затруднены, так как метод мало поддается математическому описанию.

Второй метод заключается в выборе элементов тепловой схемы с предварительным распределением энтальпии среды по элементам и проведением конструкторского теплового расчета поверхностей нагрева.

«+» Это более системный метод, поддающийся математическому моделированию и позволяющий, как и первый, использовать готовые, ранее апробированные решения и требования унификации. Созданный для этого алгоритм расчета тепловой схемы позволяет создать программу конструктивного расчета котла и поузловой оптимизации его элементов.

Использование современной вычислительной техники и математического обеспечения, учитывающего опыт проектирования и эксплуатации, а также требования производства, является одним из эффективных путей обеспечения надежности энергооборудования на стадии его проектирования.

2. Развитие теплоэнергетики в нашей стране и за рубежом в последние годы все более ориентируется на использование низкосортных углей. К таким углям относятся, например, экибастузский уголь, широко используемый на электростанциях Урала. Его характерной особенностью является высокая зольность, достигающая при валовой выемке 50% (в отдельных партиях до 60%). Это затрудняет воспламенение и выгорание топлива, увеличивает абразивный износ пылеприготовительного оборудования и конвективных поверхностей нагрева. Несмотря на высокую температуру плавления золы, имеют место случаи интенсивного шлакования экранов топки, особенно при подсветке мазутом.

По этим причинам в принципиальной схеме котлов производительностью 950 и 1650 т/ч, специально разработанных для сжигания экибастузского угля предусматривается:

• применение вихревых горелок со встречным их расположением в прямоугольной топке;

• сушка топлива горячим воздухом (300-350 °С), что позволяет получить температуру аэросмеси 120-180 °С и улучшить процесс горения;

• снижение скорости газов в конвективной шахте до 6-7 м/с и установка специальных защитных элементов с целью снижения опасности общего золового износа труб конвективных поверхностей нагрева;

• применение трубчатых воздухоподогревателей взамен регенеративных с использованием крупноблочных секций, рациональных схем движения греющей и обогреваемой сред и специальных золозащитных устройств.

Значительное уменьшение износа и повышение надежности котлов достигается при сжигании твердого топлива в кипящем слое. Сжигание в кипящем слое позволяет:

• обеспечить использование забалластированного твердого топлива с зольностью до 80 %, что превосходит возможности всех известных топочных устройств;

• резко снизить объемы вредных выбросов с уходящими газами, в том числе оксидов азота благодаря низким температурам горения и оксидов серы за счет связывания их солями кальция и магния, содержащимися в исходном топливе, а в случае недостаточного их количества – путем добавки в слой известняка или доломита.

• Уменьшить габаритные размеры и удельную металлоемкость котлов не менее чем на 25-30% путем интенсификации теплообмена в кипящем слое, где могут размещаться испарительные и пароперегревательные поверхности нагрева.

Для значительной части топлив ухудшенного качества с достаточно высоким выходом летучих перспективно применение также двухзонных топочных устройств, с двухступенчатым сжиганием, сочетающих факельное сжигание в верхней части топки и сжигание в КС в нижней ее части.

Таким образом, сжигание твердого топлива в КС обеспечивает улучшение экологических показателей и повышения надежности котлов благодаря сокращению их металлоемкости и резкому снижению агрессивности топочных газов.

Другим путем повышения экономичности и надежности котельного оборудования является интенсификация теплообмена путем применения мембранных конвективных поверхностей нагрева, образованных сваренными между собой оребренными трубами со свободными от ребер участками в местах гибов труб.

По сравнению с гладкотрубными экономайзерами для котла производительностью 670 т/ч такие мембраны позволяют:

• уменьшить дельный расход труб на 39,6%;

• уменьшить высоту конвективной шахты;

• снизить аэродинамическое сопротивление на 25% и гидравлическое на 30%.

Кроме того при этом кардинально решается сложная задача крепления поверхностей нагрева в газоходе и обеспечивается стабильность проходного сечения для газов, что способствует уменьшению интенсивности золового износа и заноса.

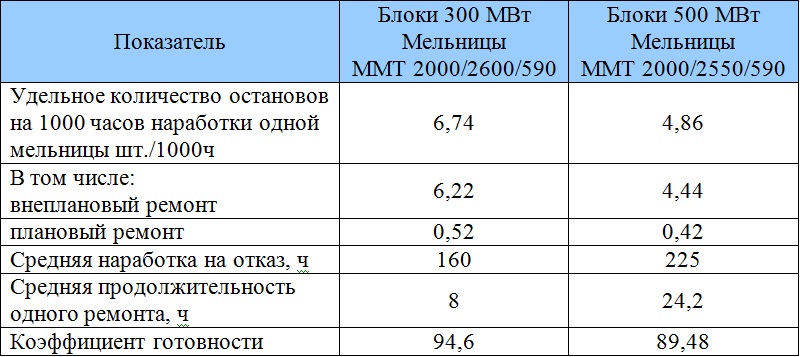

Заслуживает внимания практика обеспечения надежности на стадии проектирования углеразмольного оборудования. Здесь применяются детерминированные методы расчета технологических параметров, использующие принцип наихудшего случая. Таким образом, учитывается непрерывное ухудшение качества твердого топлива: увеличение его зольности и влажности, поступление большого количества отсевов углей, промышленных продуктов, шламов на весь период предстоящей эксплуатации установки. Кроме того, в схеме топливоприготовления обязательно предусматривается резервирование углеразмольного оборудования, позволяющее при остановке отдельных мельниц обеспечивать номинальную паропроизводительность котла, работающего на ухудшенном топливе.

Основные показатели надежности систем пылеприготовления

энергоблоков Рефтинской ГРЭС /Левит/

3. Резервирование отдельных видов оборудования, а также их элементов и узлов является распространенным способом повышения надежности энергоустановок при их проектировании. Так на многих тепловых электростанциях, где установлены блоки мощностью до 210 МВт, котлы и турбины подключаются к общему паропроводу; на ряде станций (особенно на ТЭЦ) широко применяются дубль-блоки, когда два котла работают на одну турбину. В этих случаях выход из строя одного котла не приводит к остановке турбины. До недавнего времени на электростанциях устанавливались также двухкорпусные котлы, допускающие работу на половинной мощности при остановке одного корпуса. На АЭС с реакторами РБМК и ВВЭР – 440 устанавливают по две турбины половинной мощности.

Успехи энергомашиностроения в повышении надежности паровых котлов и турбин позволили перейти преимущественно к моноблочной схеме «котел-турбина» или «реактор-турбина», однако резервирование отдельных узлов и агрегатов практикуется еще достаточно широко.

4. Особое значение для обеспечения надежности энергетического оборудования имеет выбор конструкционных материалов. Сложные условия, в которых работают наиболее ответственные элементы оборудования, выдвигают ряд специфических порой противоречивых требований к материалам.

Например:

Металлы для обогреваемых труб, нагруженных внутренним давлением должны обладать высокой прочностью, но быть достаточно пластичными; обладать высоким сопротивлением к коррозионным воздействиям со стороны транспортируемой среды и со стороны продуктов сгорания топлива, быть устойчивыми к эрозии.

Заложить в материал комплекс необходимых свойств непросто, но еще сложнее сохранить его в процессе выполнения технологических операций при изготовлении, монтаже, ремонтах и в процессе длительной эксплуатации оборудования. Поэтому разработка новой марки стали обязательно включает в себя комплекс исследований по влиянию различных технологических процессов (начиная с выплавки и прокатки и т.д.) на служебные характеристики металла. Только после проведения таких исследований решается вопрос аттестации новой марки стали и разрешается ее применение.

Расчетный срок службы выпускаемого оборудования, исходя из характеристик длительной прочности металла, принимают обычно 100 тыс. часов, что соответствует 14-20 годам эксплуатации. Ограничения по расчетному сроку службы возникает из-за процесса ползучести и связанной с ним опасностью разрушения от исчерпания длительной прочности металла элементов, работающих при высоких давлениях и температурах, а также вследствие воздействия радиации, коррозии и эрозии.

Опыт успешной эксплуатации энергооборудования сверх указанного расчетного срока, а также результаты исследований в области конструктивной прочности позволили обосновать увеличение расчетного срока службы металла в теплоэнергетике до 200 тыс. часов для таких видов оборудования, как трубопроводы, арматура, некоторые виды теплообменников и др.

Особые требования предъявляются к сталям для котлостроения. Они должны обладать:

• высокой жаропрочностью;

• хорошей деформационной способностью при длительной эксплуатации в условиях ползучести;

• коррозионной стойкостью в среде продуктов сгорания энергетических топлив, в воде и в водяном паре;

• технологичностью при сварке и гибке в горячем и холодном состояниях.

Сварные соединения из этих сталей должны быть устойчивы против локальных разрушений. Кроме того, учитывая высокую металлоемкость котельного оборудования и трубопроводов, перечисленные требования должны выполняться при минимальном объеме легирования дорогостоящими и дефицитными элементами – никелем, молибденом, вольфрамом, ниобием.

Отличительной особенностью химического состава наиболее распространенных отечественных жаропрочных сталей перлитного класса (12Х1МФ, 15Х1М1Ф) является наличие ванадия, который при оптимальной термообработке связывает углерод стали в мелкодисперсные карбиды и тем самым препятствует переходу в карбидную фазу молибдена – главного компонента стали, определяющего его жаропрочность. Наличие мелкодисперсных карбидов ванадия обуславливает более высокую длительную прочность указанных сталей по сравнению с зарубежными хромомолибденовыми (безванадиевыми) сталями. Однако реализация этого важного для практики преимущества возможна только при использовании сталей в термоупрочненном состоянии, которое должно сохраняться не только в исходных трубах, но и в гибах, сварных соединениях, поковках, штамповках, отливках и др., что представляет серьезную задачу для технологов.

Литые детали статорной части турбин, корпуса арматуры, фасонные элементы трубопроводов относятся к числу наиболее уязвимых элементов из-за свойственных отливкам несплошностей, неравномерности химического состава и физических свойств.

Пример: Исследуются закономерности изменения механических свойств и структуры металла отливок паровых турбин из стали 15Х1М1Ф.

Рабочая температура 540-560 °С, 10-30 пусков в год. Наиболее интенсивно разупрочнение происходит в первые 30-40 тыс.ч. эксплуатации. В результате на 100 тыс. ч. предел прочности уменьшился на 8-15%, предел текучести на 18-25%.

Учитывая, что интенсивное в начальный период эксплуатации разупрочнение металла отливок в дальнейшем резко замедляется, считается возможным продление расчетного срока эксплуатации литых узлов до 170-200 тыс.ч.

Однако, как показывает опыт, главным фактором, ограничивающим срок службы отливок является трещинообразование, возникающее в процессе эксплуатации из-за характерной для литого металла неоднородности структуры и специфического состояния границ зерен, а также наличия многочисленных концентраторов напряжений в виде несплошностей.

Повышение качества металла отливок достигается как конструктивными так и технологическими мерами.

Технологически можно:

• ввести микродобавки редкоземельных элементов;

• для повышения плотности металла производить центробежное литье, литье под давлением.

НО как показал опыт отечественного энергомашиностроения кардинальное решение проблемы состоит в переходе от литья к штампованным и штампосварным конструкциям.