Изготовление барабанов

Барабан парового котла с естественной циркуляцией, а также корпуса парогенераторов и теплообменников представляют собой замкнутый сосуд цилиндрической формы со сферическими или эллиптическими днищами, имеющими лазовые отверстия.

По способу изготовления корпусы и барабаны могут быть разделены на несколько типов:

1. сварные сосуды;

2. кованые сосуды.

Применение кованых сосудов весьма ограничено из-за большого количества отходов металла. Иногда коваными изготавливаются корпуса реакторов и парогенераторов АЭС.

Рассмотрим производство сварных сосудов. Предварительно представим 5 основных типов сосудов:

1. сосуды с цилиндрической частью, выполненной их одного листа, обечайка выполнена методом вальцовки и имеет один продольный шов;

2. сосуды, цилиндрическая часть которых состоит из двух полуобечаек (корыт), сваренных между собой;

3. сосуды, цилиндрическая часть которых состоит из нескольких обечаек, соединенных поперечными швами, при этом каждая обечайка имеет один или два продольных шва, выполненных до сборки обечаек в цилиндрической части;

4. сосуды, состоящие из двух кованых половин с обжатыми днищами, половины сосуда соединяются одним кольцевым швом;

5. Кованые сосуды, выполненные из одной поковки.

Цилиндрическая часть барабана может быть изготовлена с продольными и поперечными (кольцевыми) сварными швами. Количество продольных и поперечных сварных швов определяется диаметром и длиной барабана, а также возможностью получения котельного листа максимальной длины и ширины.

Внутренний диаметр барабана, как правило, составляет от 900 до 1800 мм. Толщина стенки барабана достигает величины 115 мм при давлении в барабане 156 атм. Длина барабана соответствует длине фронта котла и достигает 20 и более метров.

| Котел | Корпус барабана | |

|---|---|---|

| Количество обечаек | Длина, мм | |

| ТП-80 | 6 | 16200 |

| ТП-90 | 8 | 17700 |

Вес такого барабана составляет более 100 т. Для возможности проникновения внутрь барабана в обоих днищах имеются лазовые отверстия либо овальной формы размером 400×325 мм, либо круглой диаметром 400 мм. Цилиндрическая часть барабана имеет большое количество отверстий, к которым посредством штуцеров присоединяются различные трубы котла.

Барабан является важнейшей частью котлоагрегата с естественной циркуляцией. Через барабан производится питание котла водой, здесь собирается пароводяная смесь из котла и происходит отделение (сепарация) пара от воды. Отсюда пар следует на перегрев в пароперегреватель. Для отделения пара от воды и его очистки внутри барабана монтируются различные внутрибарабанные устройства.

Требования предъявляемые к котельным листам

Для изготовления сварных барабанов служит разрешенная к применению Госгортехнадзором котельная спокойная листовая сталь, выплавленная мартеновским способом или в электропечах. К котельным стальным листам требования весьма высоки. Котельные листы изготавливают из слитков или слябов.

Сляб – толстостенный многократно-прокатанный слиток с отношением длины к ширине меньше трех. В результате прокатки литая структура разрушается, металл становится более плотным и однородным, так как происходит переориентация кристаллов.

Листы поставляются, обрезанными с четырех сторон. Обрезку кромок листов производят огневым способом. После прокатки и огневой резки листы подвергают высокому отпуску.

Котельный лист, отправляемый с завода-поставщика должен иметь сертификат, в котором указываются:

1 — наименование или товарный знак завода-поставщика;

2 — обозначение листа по стандарту;

3 — химический состав;

4 — номер плавки;

5 — номер проката;

6 — результаты механических испытаний и металлографических исследований;

7 — вид термической обработки;

8 — параметры фактически проведенного режима термической обработки;

9 — масса и размер листа;

10 — заключение ОТК о полном соответствии листа требованиям СО.

На самом листе вне зоны последующей обработки, поперек прокатки на лицевой стороне должна наноситься маркировка: обозначение листа по стандарту, номер плавки, номер проката и клеймо ОТК.

Входной контроль

Для повышения надежности на котлостроительных заводах перед подачей исходных материалов и полуфабрикатов в производство всегда осуществляют входной контроль поступающего листа. Входной контроль служит дополнительным барьером на пути бракованных изделий и выявляет дефекты, пропущенные на заводах поставщиках или возникающие от небрежной транспортировки и хранения.

Требования, предъявляемые при входном контроле на котлостроительных заводах, ничем не отличаются от требований, предъявляемых на заводах-изготовителях. Однако, следует учесть, что входной контроль представляет собой повторный контроль — дополнительную операцию, ведущую к удорожанию изделия.

Обычно входной контроль состоит из следующих операций:

• проверки документации;

• внешнего осмотра и обмера;

• испытаний для определения химического состава, механических свойств и металлографических характеристик;

• проверки качества материала неразрушающими методами контроля.

Перед запуском листа в производство обязательно проверяется наличие сопроводительных сертификатов, полнота необходимых сведений в них и их соответствие требованиям технических условий и ГОСТов.

Без сертификата и кейм котельные листы не допускаются в производство.

Несмотря на примитивность внешнего осмотра, он позволяет отбраковывать листы с наиболее грубыми дефектами.

При внешнем осмотре проверяется каждый лист. на наружной поверхности и кромках листа не должно быть окалины, трещин, глубоких рисок, плен, закатов, шлаковых включений и расслоений. Проверяется наличие маркировки и клейм завода-поставщика. Лист подвергается обмеру по длине, ширине и толщине.

При транспортировке, складировании и хранении материалов возможны случаи, когда листы разных марок стали находятся в одном месте, а маркировка их стерлась. Для определения марки стали применяются химический и спектральный анализы. Предпочтение отдается спектральному анализу, как более быстрому и достаточно точному. Одним из видов спектрального анализа является стилоскопирование. Все листы из легированных сталей (типа 16ГНМА) подвергаются стилоскопированию для определения наличия легирующих элементов, после чего стилоскопист ставит клеймо на проверенном листе. Результаты стилоскопирования заносятся в паспорт котла.

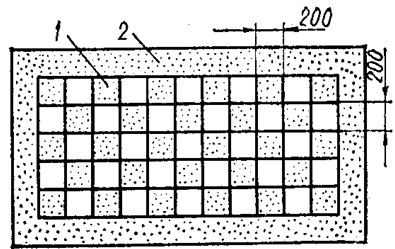

Листы из стали марок 16ГНМА и 22К толщиной 60 мм и более для изготовления барабанов и других сосудов высокого давления (10 МПа) после проверки сертификатных данных внешнего осмотра и обмера подвергают проверке ультразвуковой дефектоскопией по шахматной сетке 1 с размерами клеток 200×200 мм и по всему периметру листа 2 с шириной поля от кромок 200 мм.

Ультразвуковой контроль позволяет обнаружить в толще металла расслоения, трещины раковины и газовые поры. Достоинство этого метода заключается в простоте, быстроте и надежности контроля, а также в отсутствии необходимости специальных помещений и дорогостоящей аппаратуры.

Правка листов

Листы, предназначенные для изготовления барабанов, часто имеют отклонения от плоской формы. Для листовой стали зазор между линейкой, поставленной на ребро , и поверхностью контролируемого листа должен быть не более:

в направлении вдоль прокатки для листов толщиной 4-8 мм -2 мм;

для листов толщиной 2.20 мм -1,5 мм;

для листов толщиной более 20 мм – 1 мм;

поперек прокатки – не более 1 мм.

При изготовлении сварных барабанов большое значение имеют правка листов и обработка их кромок, так как сварное соединение хорошего качества может быть получено только при хорошо выправленных листах и, следовательно, при правильно обработанных кромках.

Машинную правку металла производят на правильных машинах.

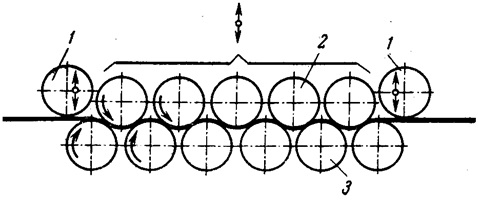

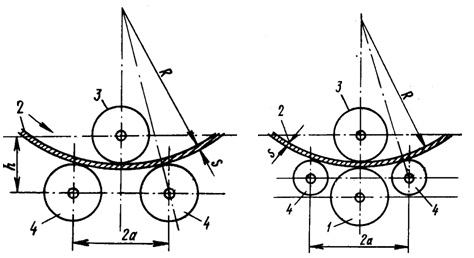

1-направляющие валки; 2 — верхние правильные валки; 3 — нижние правильные валки.

Многовалковые листоправильные машины предназначены для правки листового проката. Под действием трения лист втягивается и пропускается между двумя рядами правильных валков, расположенных в шахматном порядке. Каждый участок листа воспринимает чередующиеся многократные изгибы в противоположных направлениях, с напряжениями, превосходящими предел текучести материала листа. В результате имеющиеся на листе неравномерности устраняются, и лист выходит из машины плоским или с легкой равномерной кривизной по всей длине.

Чем тоньше лист и тверже материал листа, тем труднее править его и тем больше должно быть число валков в машине. Наибольшее распространение в парогенераторостроении имеют машины с 7-11 правильными валками.

Работу на правильной машине производят следующим образом: край листа, подлежащего правке, заводят между валками. Затем весь ряд верхних валков опускают до положения, в котором создается необходимый для правки перегиб листа. После этого включают вращение валков, и после пяти-шестикратного возвратно-поступательного движения листа в машине лист выправляется. Изменение направления движения валков производится с помощью реверсивного электродвигателя.

Так как лист подвергается пластической деформации, при которой напряжения в металле превышают предел текучести, и возникает наклеп металла, то после правки для снятия наклепа лист в некоторых случаях отжигают.

Следует отметить, что правке, как правило, подвергаются листы тоньше 16 мм. более толстые листы, которые нагреваются перед гибкой, выправляются в процессе гибки.

После правки листы поступают на разметку.

Разметка

При массовом изготовлении деталей из листового металла резка их может производиться без предварительной разметки, по упорам. Обычно же разметка является необходимой операцией.

Разметка применяется для определения контура вырезаемой или обрабатываемой детали, для определения мест и размеров внутренних вырезов, расположения центров отверстий, размеров фасок, место гибки и границ механической обработки, а в некоторых случаях для указания базовых плоскостей деталей.

Изготовление полуобечаек и днищ начинается с разметки листа под вырезку заготовок, что не представляет собой сложности и выполняется с помощью линейки, циркуля, керна и молотка.

Важное обстоятельство! По условиям сборки сосуда под электросварку необходимо соблюдение поперечных размеров цилиндрической части сосуда и днищ с такой точностью, которая должна обеспечить сдвиг кромок в стыке цилиндрической части с днищем на величину не более 0,1 толщины стенки сосуда. Поэтому на отечественных котлостроительных заводах принята система изготовления цилиндрической части сосудов при S≤45 мм по фактическому диаметру днища, измеренному в холодном состоянии. Это требование отпадает при изготовлении толстостенных сосудов (S>45 мм), так как в этом случае стыкуемые кромки обечаек и днищ подвергаются механической обработке до заданных размеров.

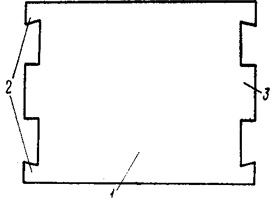

Операция разметки листа под обечайку или корыто выполняется согласно раскройной карте в зависимости от технологии изготовления обечайки. В случае выполнения обечайки из двух корыт методом штамповки или последовательной гибки на прессе заготовка полуобечайки 1- прямоугольник с двумя фигурными торцевыми сторонами.

Крайние четыре выступа 2 (по два с каждой стороны) служат для транспортировки заготовки и отштампованной полуобечайки; кроме того, они являются входными и выходными планками при электрошлаковой сварке продольных швов и местами для установки малых сборочных скоб, средний выступ 3 необходим для установки мощной технологической сборочной скобы при сборке двух полуобечаек в обечайку. Все эти выступы технологические и по мере изготовления обечайки их удаляют газовой резкой.

Проверка правильности разметки производится ОТК завода и если отклонения от размеров не превышают 5 мм (при длине до 10 м) и 10 мм (при длине свыше 10м), а разность диагоналей размеченного прямоугольника не превышает 5 мм, листы подаются на резку.

Заготовка для днища представляет собой плоский круглый диск. На стальном листе толщиной, равной толщине стенки днища кернером намечается точка в центре окружности для ножки циркуля. Диаметр заготовки определяют по расчетным формулам по ГОСТ 6533-78. Если в днище имеется лазовое отверстие, то оно размечается под предварительную вырезку, причем большая ось лаза располагается перпендикулярно направлению волокон в листе.

При разметке необходимо учитывать припуски на линейные укорочения от сварки и они должны быть указаны в технологической документации.

В средней части каждой размеченной на листе заготовки для штамповки днищ и обечаек (или для вальцовки) поперек прокатки, вне зоны последующей обработки, наносится маркировка с указанием:

знак завода-поставщика листа;

марки стали;

номера плавки;

номера листа;

порядкового номера заготовки;

диаметра днища и толщины листа;

обозначения чертежа.

Примечание: последние три пункта для котлов давлением менее 4 МПа в маркировке можно не указывать.

Резка металла

При изготовлении деталей парогенератора применяют два способа резки:

• механический;

• огневой или газовый.

В листораскройных целях широко применяется газокислородная резка металла. Этот способ резки основан на способности железа сгорать при 1300-1350 С в достаточно сильной и должным образом направленной струе кислорода настолько быстро, что смежные с полосой сгорания места не успевают при этом значительно нагреться. Газовая резка может производиться вручную, полуавтоматически и автоматически.

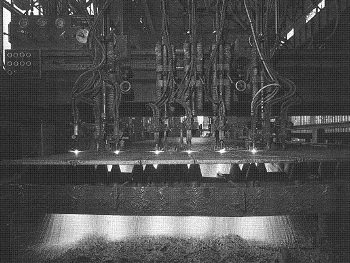

Для автоматической резки применяют стационарные газорезательные установки, оборудованные специальными столами для укладки листов под резку. В процессе резки лист остается неподвижным, а резак (или блок резаков) передвигается вдоль линии реза.

Изготовление обечаек и полуобечаек

Обечайки изготавливают вальцовкой стального листа на гибочных вальцах или его штамповкой с последующей сборкой и сваркой полуобечаек (корыт) в обечайку.

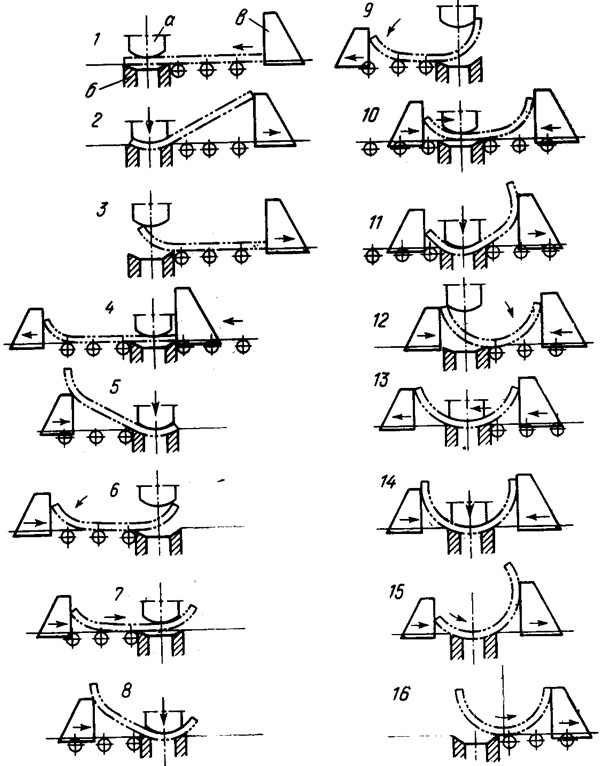

При выполнении обечаек вальцовкой возможны два варианта их изготовления:

• вальцовкой обечайки;

• вальцовкой полуобечаек с последующей сборкой и сваркой в обечайку.

Для вальцовки используют трехвалковые или четырехвалковые листогибочные вальцы. В зависимости от мощности вальцев гибку производят вхолодную или вгорячую. При больших радиусах кривизны вальцовка листов производится в холодном состоянии, при малых- в горячем.

Процесс гибки листов на вальцах связан с такими деформациями листа под действием внешних сил, при которых наружные волокна листа удлиняются, а внутренние укорачиваются. Нейтральная линия, проходящая по середине толщины листа, остается в процессе гибки неизменной.

При гибке на трехвалковых вальцах нельзя получить правильную цилиндрическую форму обечайки – остаются прямые участки. Необходимость иметь в случае использования трехвалковых вальцев еще и кромкогибочный пресс ограничивает их применение в производстве котельных барабанов. Наоборот, возможность подгибки кромок в листах на четырехвалковых вальцах обусловила их широкое применение.

Гибка листов способом вальцовки состоит из следующих операций: установки листа с подведенными кромками в вальцы, гибки листа в корыто или обечайку и снятия их с вальцев.

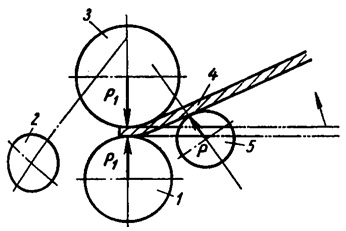

Процесс гибки (деформации) листа начинается с момента вращения валков и опускания верхнего валка 3 на трехвалковых листогибочных вальцах или одновременного подъема боковых валков 4 на четырехвалковых.

Вальцовка обечайки или корыта 2 производится в один или несколько проходов листа в валках 1,3,4 в процессе которых лист совершает возвратно поступательное движение путем изменения направления вращения рабочих валков; нижних 4 в трехвалковых вальцах и нижнего 1 в четырехвалковых вальцах.

На вальцах изготавливают обечайки с ограничением по минимуму диаметра, толщины листа и длины:

• минимальный диаметр обечайки — 1,25 диаметра верхнего валка;

• наибольшая толщина стенки – 90 мм;

• длина обечайки не более 3 м.

Толстостенные листы гнутся в горячем состоянию Листы нагреваются до 950-1100 С в специальных листонагревательных печах с выдвижным подом.

В процессе нагрева необходимо тщательно следить за температурой. Продолжительность нагрева, в зависимости от материала и толщины листов, их размеров и количества составляет 2-4 часа.

Подводка кромок в листах

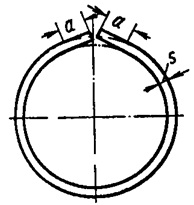

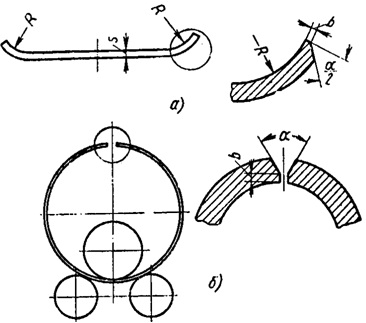

Сущность подводки кромок заключается в том, что перед изгибанием листа в цилиндр или корыто кромки листа, образующие продольный стык, подгибаются на заданный радиус кривизны. В противном случае свальцованная обечайка не будет иметь цилиндрической формы из-за оставшихся несвальцованными концов а.

Происходит это потому, что при гибке в вальцах концевой участок листа а остается почти плоским; ширина этого участка равна приблизительно половине расстояния между центрами нижних валков.

На трехвалковых вальцах ширина плоского участка составляет 150-200 мм. При изгибании листов в четырехвалковых вальцах плоский участок составляет от S до 2S в зависимости от длины загибаемой кромки (S — толщина листа).

Важность операции подводки кромок в листах перед вальцеванием определяется тем, что она гарантирует правильную цилиндрическую форму барабана; последнее является обязательным условием для обеспечения качественной его сварки.

Для получения правильной разделки стыка под сварку, концы прямого листа подвергают механической или огневой обработке по шаблонам.

При вальцевании листа с подведенными кромками, листу будет сообщена правильная цилиндрическая форма.

Способы подводки кромок:

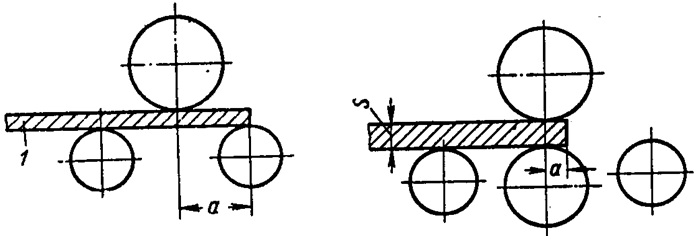

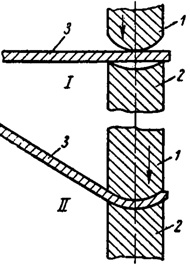

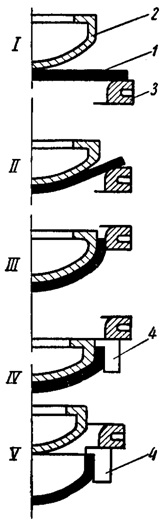

1. Загиб концов листа в холодном и горячем состоянии под гидравлическим кромкогибочным прессом (I-начальная стадия подводки кромок, II- конечная стадия подводки кромок; 1-пуансон, 2 – матрица, 3 – лист).

2. Подгибка концов листа в холодном и горячем состоянии в четырехвалковых листогибочных вальцах.

Загиб концов листа под кромкогибочным прессом

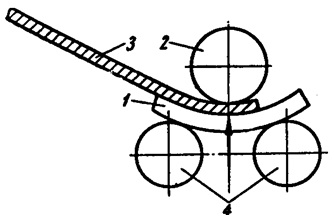

3. Вдавливание концов листа в загибочную матрицу, устанавливаемую на нижних валках трехвалковых листозагибочных вальцев.

Подводка кромок листа в четырехвалковых вальцах, 1 – нижний валок, 2 и 5 – боковые валки, 3 – верхний валок, 4 — лист

Подводка кромок вдавливанием конца листа в загибную матрицу,

1- матрица, 2- верхний валок, 3-лист, 4 –нижние валки

Прогрессивным является способ изготовления обечаек из двух полуобечаек.

Полуобечайки (корыта) для последующей сборки в обечайку изготавливают на гидравлическом прессе:

• способом штамповки в закрытом штампе;

• способом последовательной гибки в открытом штампе (способ универсальной гибки).

Штамповку и гибку полуобечаек выполняют вгорячую.

Нагрев заготовок производят в нагревательных печах с выдвижным подом. На выдвинутый под укладывают несколько заготовок через прокладки. В целях уменьшения окалинообразования металла печь предварительно нагревают до температуры 700-800 С. Заготовку полуобечайки под штамповку нагревают до температуры 950 С.

Нагретую заготовку подают на матрицу штампа и центрируют. Предварительно выполняют гибку заготовки на половину высоты полуобечайки, тщательно удаляя окалину с заготовки и матрицы сжатым воздухом. После этого опускают траверсу пресса и производят окончательную штамповку полуобечайки.

Для штамповки разных по диаметру или толщине стенки полуобечаек необходимы различные штампы, изготовление которых достаточно сложно и дорого. Более универсальным, не требующим дорогостоящих штампов способом является способ изготовления полуобечаек последовательной гибкой в открытом штампе.

Методом гибки на гидравлическом прессе изготавливают главным образом полуобечайки (корыта) для сварных барабанов высокого давления с толщиной стенки до 100 мм и более. Каждая из обечаек, из которых состоит цилиндрическая часть барабана, сваривается из двух одинаковых полуобечаек – корыт, изгибаемых в горячем состоянии на гидравлическом гибочном прессе.

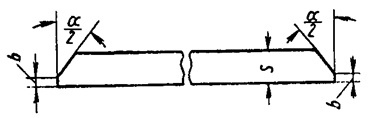

Гибка выполняется с помощью простого универсального штампа, состоящего из пуансона а и двух опорных колодок б, устанавливаемых на столе гибочного пресса, толкателя манипулятора в.

Технология гибки полуобечайки на гибочном прессе включает ряд последовательных переходов, осуществляемых за несколько ходов пресса.

На универсальной матрице универсальным пуансоном на расстоянии 100 мм от кромки производится первый загиб листа. Ближе к кромке выполнить гибку технически невозможно. После гибки остаются несогнутыми кромки полуобечайки шириной, несколько меньшей расстояния между опорными колодками. Поэтому ширина заготовки берется с припуском на сторону, равным двух-четырехкратной толщине листа. После гибки прямые кромки полуобечайки отрезают.

Для гибки полуобечаек в горячем состоянии заготовки нагревают в печи до 1100 С. Охлаждение заготовки в процессе гибки на прессе допускается до температуры не ниже 800 С.

Штамповка днищ

I- положение пресса перед штамповкой; II- начало отбортовки днища; III- окончание отбортовки; IV- начало снятия готового днища с пуансона; V- окончание снятия готового днища; 1 — заготовка; 2 — пуансон; 3 – протяжное кольцо; 4 – сбрасыватель.

Штамповка днищ производится на гидравлических прессах. Процесс штамповки должен заканчиваться при температуре металла не ниже 880 С (температура нормализации). Для обеспечения указанной температуры необходим нагрев заготовок до 1050-1100 С. Во избежание остывания нагретой заготовки подача ее к прессу, установка в штампе и деформирование должны производиться без малейших задержек.

Лишний металл по высоте цилиндрической части днища, получающийся в результате вытяжки металла в процессе штамповки, подлежит обрезке с оставлением минимального и равномерного припуска на механическую обработку.

Отштампованные полуобечайки и днища имеют большой слой окалины, который необходимо удалить, что достигается нагревом этих деталей газовой горелкой. При нагреве окалина отпадает от основного металла, так как коэффициент ее теплового расширения отличается от аналогичного коэффициента, который имеет чистый металл. Однако часть плотно приставшей окалины все же не отпадает, и для окончательной очистки деталей используют пневмозубило или шлифовальную машинку.

Продолжение статьи про изготовление барабанов здесь.